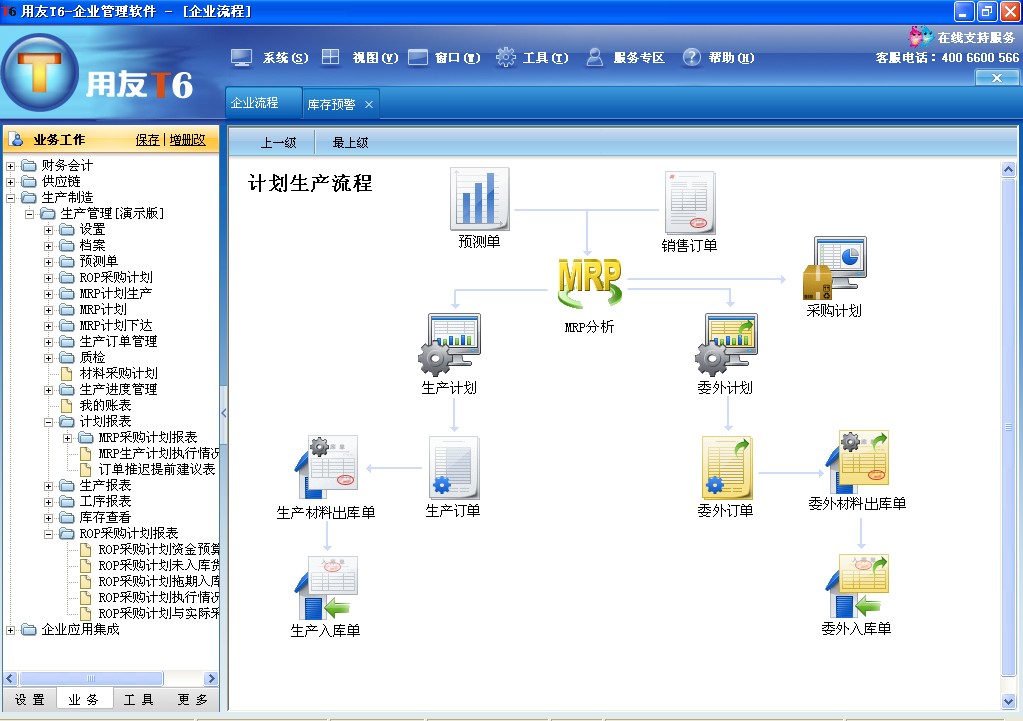

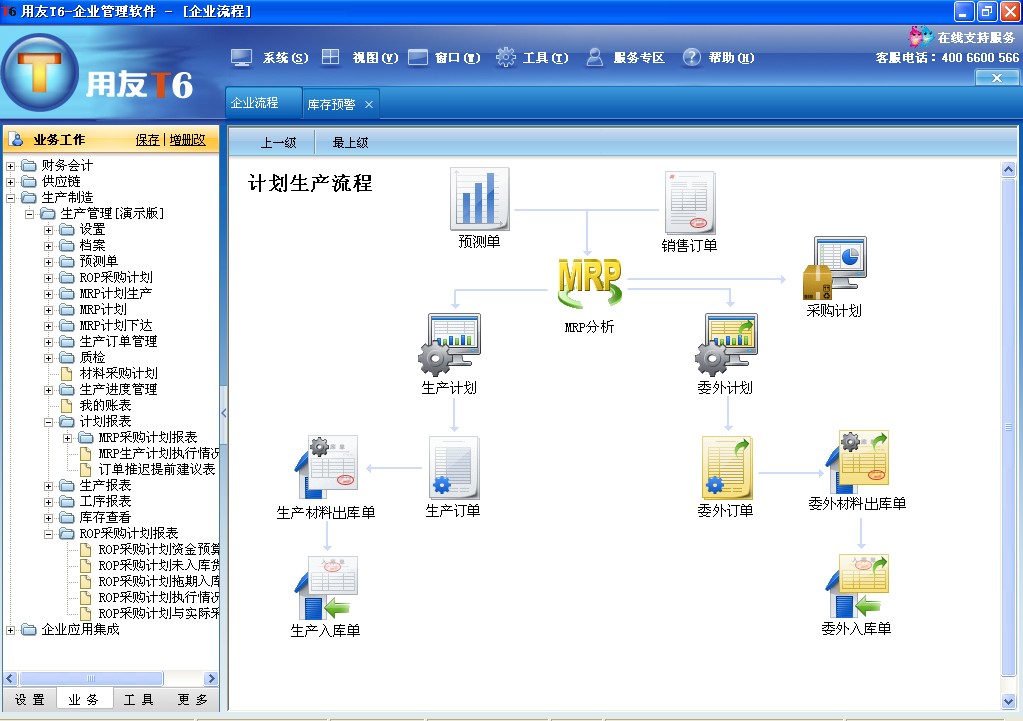

T6计划生产是根据销售订单或预测单进行MRP/SRP分析,产生成品、半成品和原材料的需求情况并下达相应的生产订单、委外订单和采购订单。另外,计划生产还包括工序管理,根据工艺路线对生产订单进行派工产生派工单,并可对派工单进行生产汇报,据此了解生产的详细进度。

T6 计划生产适用于产品结构和生产流程都比较复杂的企业。根据销售订单或预测单进行MRP/SRP分析,如果缺料,则产生相应的生产、委外和采购计划,再根据相应的计划生成相应的订单。计划生产还包括工序管理,可以根据存货的工艺路线对生产订单进行派工产生派工单,并可对派工单进行生产汇报,以此可查询到详细的生产进度。

产品模块功能

1、档案设置

A)物料清单:提供物料清单的维护、正/反向查询、全阶展开、成本查询、树型查看、低层码及累计提前期维护等功能。当进行MRP或SRP运算时或者BOM发生改变时,必须先进行低层码及累计提前期维护。

B)参数设置:对MRP、SRP和ROP分析设置相应的选项。

C)生产数据:a)工厂日历:设置工厂的工作日和休息日,生产时不考虑休息日;b)工作中心:设置工厂的工作中心;c)标准工序:设置企业的所有标准工序;d)工艺路线:设置每个产成品或半成品的加工工艺路线。

2、预测单

预测单是用户预测存货的需求量的一种单据,是生产的需求来源之一,适用于面向库存生产和采购的企业。预测单上的需求数量会均摊到需求开始日期和需求结束日期的区间内。如果需要对预测单进行MRP计算,必须要在预测单列表把MRP运算标志打上“Y”。

3、ROP采购计划

ROP(Re-Order Point),当可用库存降至再订货点时,按照批量规则进行订购,也称为再订货点法。再订货点法是一种传统的库存规划方法,在本产品中主要用于在BOM结构中未体现的物料如低值易耗品、劳保用品等的采购计划编制。

“外购属性+ROP件”的存货参与ROP运算,生成ROP采购计划。

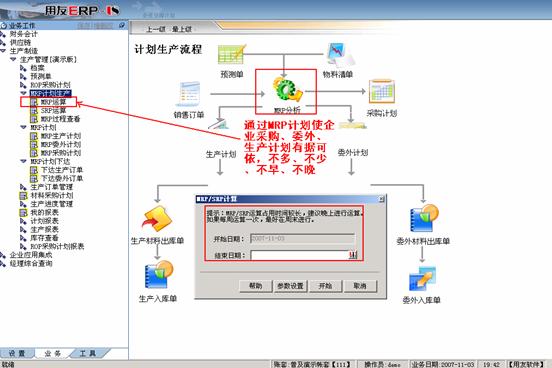

4、MRP计划生产

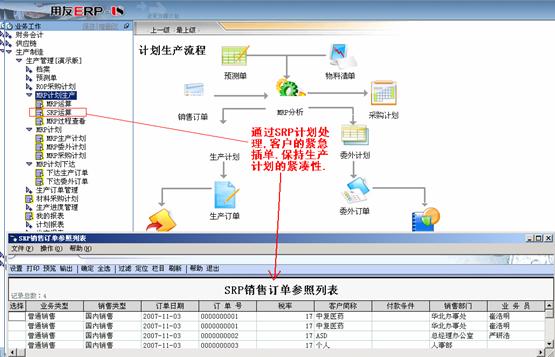

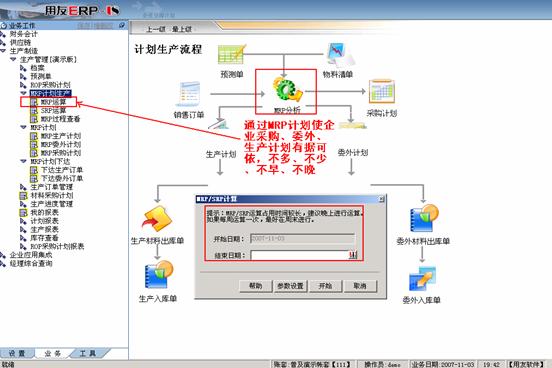

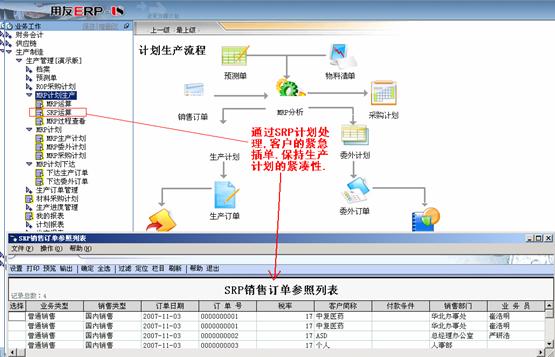

提供MRP、SRP、BRP三种运算方式。MRP是根据所选定的时间范围和参数设置,对符合要求的订单都参与运算,根据平衡公式考虑所有的供需,最终产生相应的生产、委外和采购计划;SRP可以对选定的某一张或某几张销售订单进行运算,根据平衡公式考虑所有的供需,最终产生相应的生产、委外和采购计划,SRP主要应用于紧急插单或者生产周期很短的企业;BRP是指在MRP或SRP运算时只考虑需求,不考虑供应,通过参数设置来实现。在MRP或SRP运算完后可以通过MRP过程查看来了解最终的供需明细。

5、MRP计划

通过MRP或SRP运算完后,会根据存货属性和缺料情况生成MRP生产计划、MRP委外计划、MRP采购计划,用户可以对这三个计划进行调整,确定无误后即进行审核。MRP运算时会覆盖以前的计划,每次只保留最新的计划,SRP运算每次都会新生成一个计划,保留以前的计划。

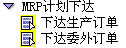

6、MRP计划下达

对审核生效后的生产计划和委外计划可以通过下达生产订单和下达委外订单推式下达,采购计划是在采购订单处参照拉式生成。

7、生产订单管理

同简单生产。如果是通过MRP计划下达的生产订单,则不需再对生产订单进行分析,也不会有材料采购计划。

8、生产进度管理

根据生产订单上的存货所对应的工艺路线,对生产订单进行派工处理,每一道工序会产生一张派工单,可以对派工单进行生产进度汇报,据此可以通过相应的报表了解每一张生产订单的详细执行情况。

9、报表查询

可以查看MRP采购计划报表、MRP生产计划执行情况表、订单推迟提前建议表、生产在制品查询、进度追踪、完工情况等报表,还可以查看库存的情况以及了解ROP采购计划的相关报表。

1:计划生产流程界面。

2:通过SRP计划处理,客户的紧急插单、保持生产计划的紧凑性。

3:通过MRP计划使企业采购、委外、生产计划有据可依,不多、不少、不早、不晚。

4:为物料采购量,产品生产量提供数据基础。

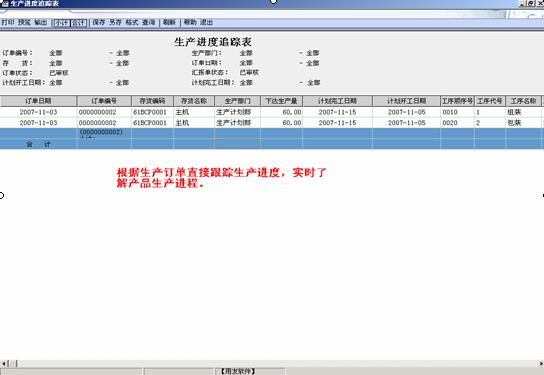

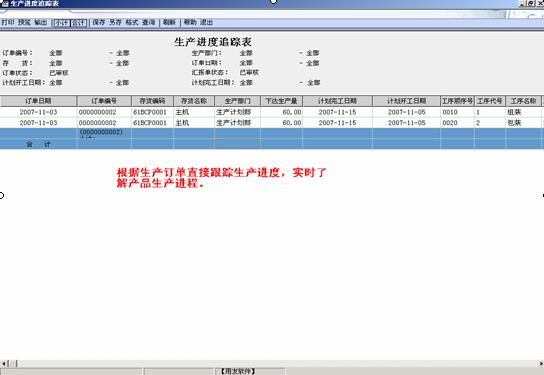

5:根据生产订单直接跟踪生产进度,实时了解产品生产进度。

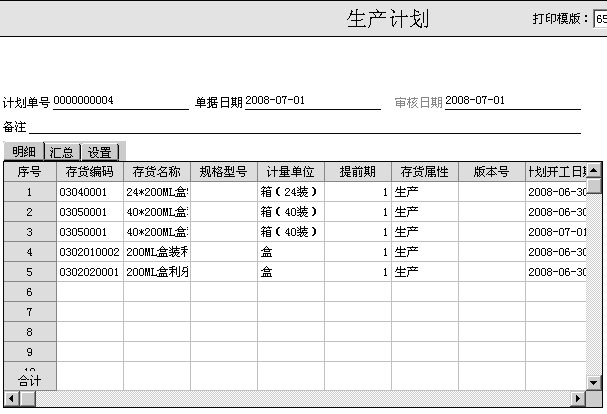

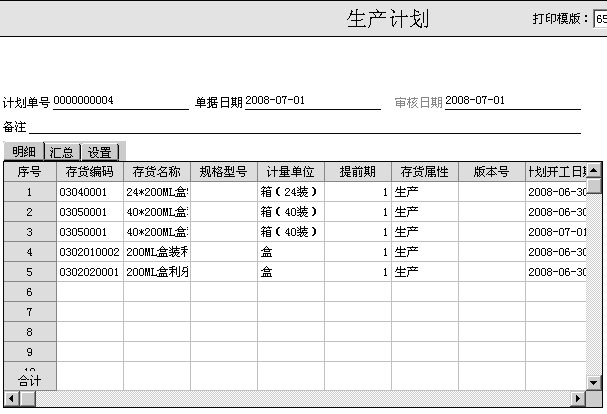

1、生产计划界面。

分析: 根据销售订单或市场预测,通过MRP运算,确定企业需要向生产部门下达生产订单并进行生产的产品及其数量,即MRP运算中“自制+MRP件”物料形成的需求。

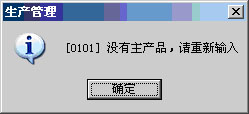

2、物料清单正反帐查询界面。

分析:转换查询方式。输入产品编码,可以对该产品分别进行不同方式的查询。当该产品按照某查询方式进行查询时没有相应的内容,则返回提示信息。例如:0101产品没有父项物料时,选中“单级反向查询”时提示:

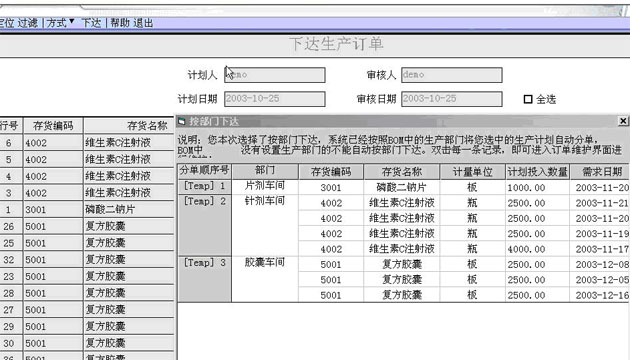

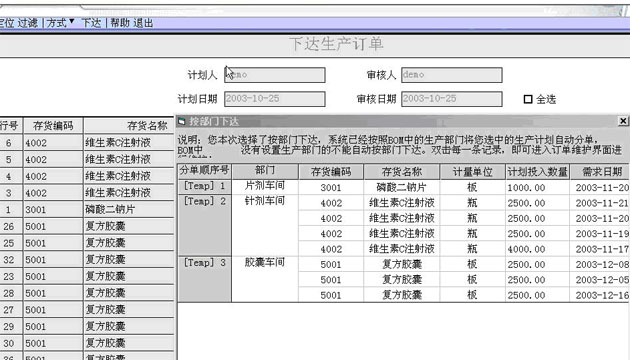

3、下达生产订单界面。

分析:面向生产计划的下达生产/委外订单。实现推式生成各类订单,提供系统计划下达方式,包括开工日期范围、物料、按部门进行下达生产/委外。实现计划维护以及计划下达的分离。